钢铁工业作为国家基础性产业,在经济发展中占据重要地位。然而,其生产过程涉及大量高温、高压及复杂的化学反应工序,使用到高炉煤气、转炉煤气、焦炉煤气等燃料,会产生一氧化碳、氢气、甲烷等可燃气体。一旦发生泄漏且未能及时发现和处理,极易引发火灾、爆炸等重大安全事故,不仅会造成人员伤亡和财产损失,还会对周边环境造成严重污染。

《中华人民共和国安全生产法》强调企业需具备完善的安全监测与预警机制,以预防事故发生。《冶金企业和有色金属企业安全生产规定》也对钢铁企业可燃气体的监测、预警和应急处置等方面做出了具体规定。因此,钢铁工厂建立可燃气体监测管理系统势在必行。

-

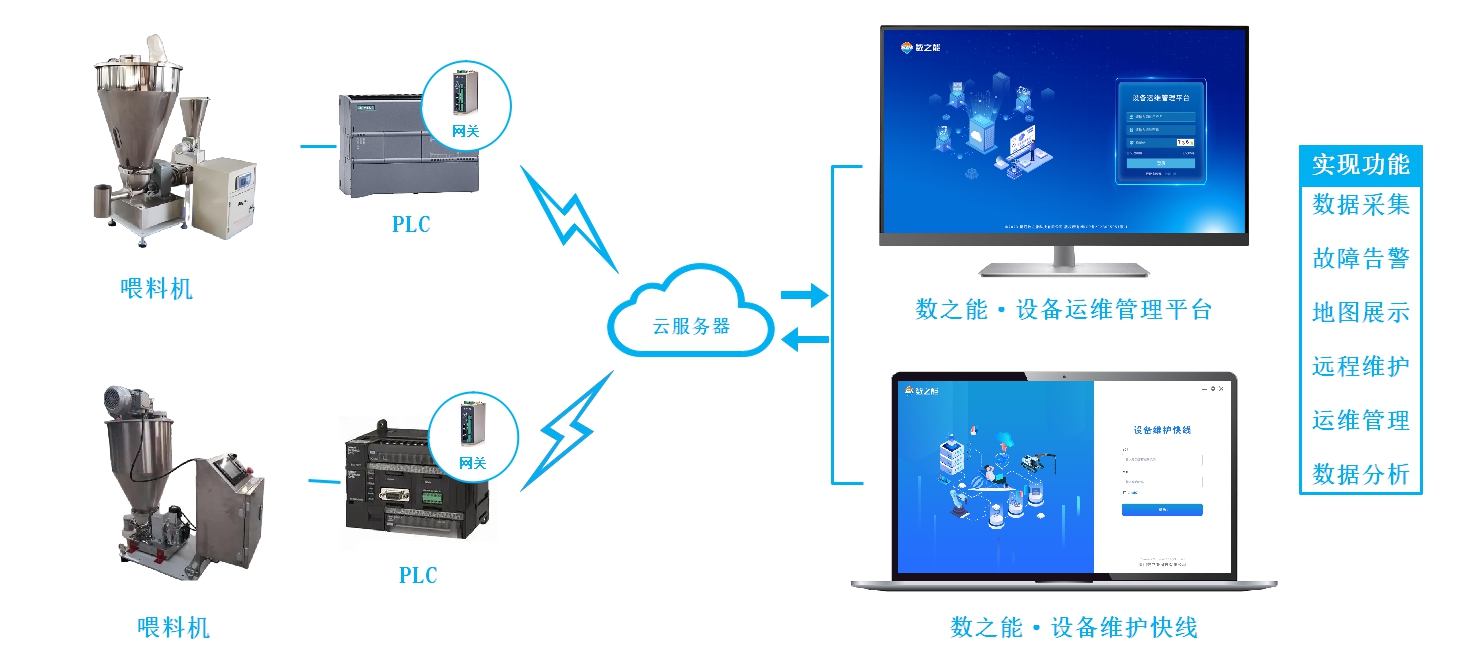

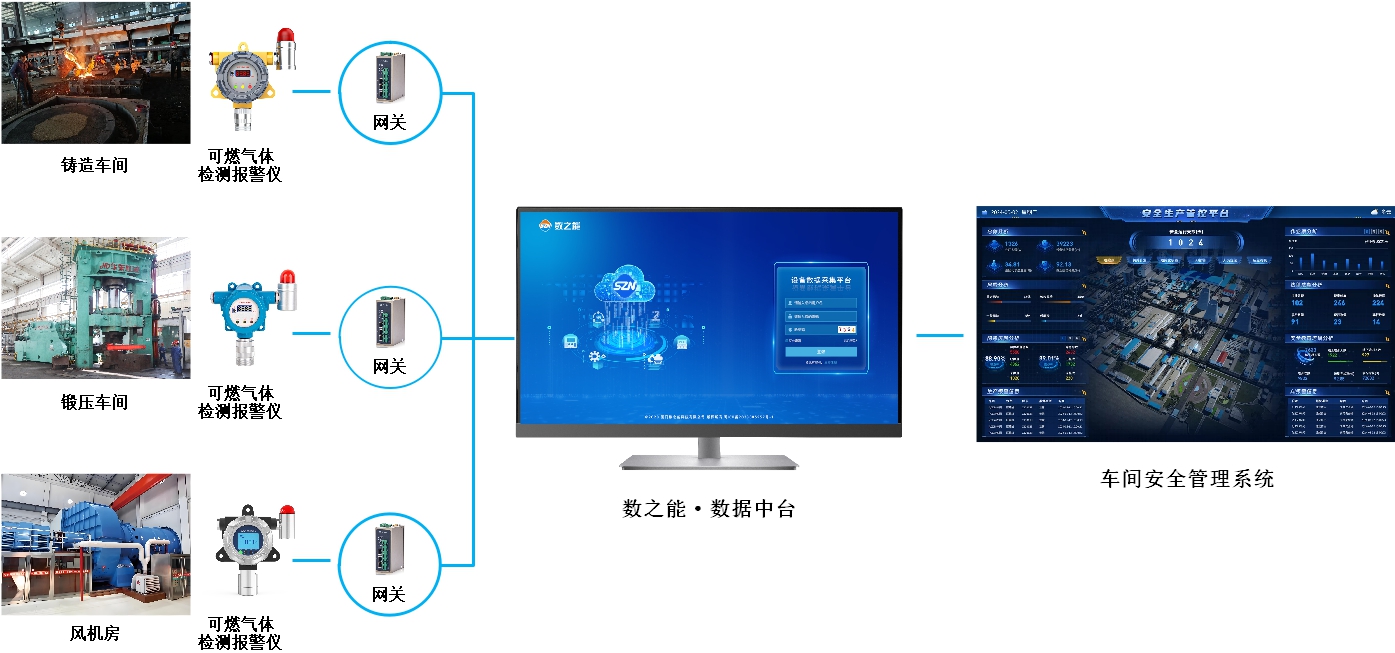

铸造车间、锻压车间、风机房等场景分别安装有数量不一的可燃气体检测报警仪,人工抄表的模式工作量大且效率低。因此要求实现可燃气体检测报警仪的自动化数据采集。

-

多个车间分布较散,以太网通信布线成本高、耗时长,且需要设备停机配合施工。因此,要求通过4G无线网络将监测数据传输到车间安全管理系统中,快速实现系统应用。

-

由于监测的数据量大,持续累积对服务器的压力也会越来越大。因此要求部署数据中台,实现数据的配置管理和规则计算,避免出现数据并发性问题,减少服务器压力。

网关可以实现一对多个可燃气体检测报警仪的数据采集,具备5G/4G/WIFI/以太网等通信能力,可以根据现场条件进行灵活配置,减少施工周期与成本。

管理人员能够随时随地各个监测点的可燃气体数据,包括各车间、各点位的可燃气体浓度、含量等,形成可视化数据报表或曲线图。

实现对各个可燃气体检测报警仪的集中管理,了解设备位置分布、工作状态、运行时长、告警频率等信息,从而加强运维确保监测系统的安全稳定运行。

灵活设定告警阈值与通知方式,从而在监测到可燃气体超标时自动告警,通过微信、短信、邮件等方式进行通知,汇总进行展示和管理。

实现采集数据的标准化处理,支持按照传输格式对接到车间安全管理系统中,也能将数据转发到MySQL数据库中,加强数据共享与信息透明性。

通过查看不同监测点位、不同时间段、不同数据量的可视化数据,企业能够了解各个车间的安全水平与风险隐患,从而采取措施进行改善优化,保障生产安全。

该系统通过工业网关与数据中台的协同工作,构建实时交互的通信网络,能够快速识别安全隐患,从而“防患于未然”,并能为生产调度、安全管理、环保决策提供数据支持,保障生产安全与经济效益,推动企业数字化转型。