食品加工厂的生产过程涉及众多高能耗设备,如制冷设备、加热设备、动力设备等,能源成本在经营成本中占据较大比重。企业为了降低成本、提高产品质量和市场竞争力,越来越重视能源管理。建设一套能耗监测管理系统成为企业降本升效的重要手段。

此外,为了推动节能减排和可持续发展,国家推出了一系列政策法规,如工信部等七部门引发的《食品工业数字化转型实施方案》提出,支持食品企业通过数字化手段实现生产管理与生产制造全面耦合,提升原料采购、研发设计、生产计划、能耗管理、库存管理等全过程数字化水平。

-

能源数据分散于工厂各车间的电表、水表、燃气表等能源仪表中,缺乏统一数据采集,而人工抄表的方式耗时费力,准确性和及时性不足。因此要求实现多个能源仪表的自动化数据采集。

-

由于缺少中心化的能源监测管理平台,能源管理比较粗放和盲目,难以识别异常能耗,导致能源浪费得不到管控,能源调配也难以统筹和规划。因此要求实时监测异常能耗并实现自动告警。

-

企业缺乏数字化的能源管理思路,未建立数据驱动的节能体系,导致无法通过能源数据挖掘识别节能潜力。因此需通过可视化平台提供能耗趋势分析、能效对标等功能,辅助企业制定科学节能指标。

对此,数之能提供从能源数据采集到可视化监控管理的一体化物联网解决方案,助力食品加工厂实现能源的精细化与智能化管理,不断提高能源利用效率,推动企业的数字化转型。

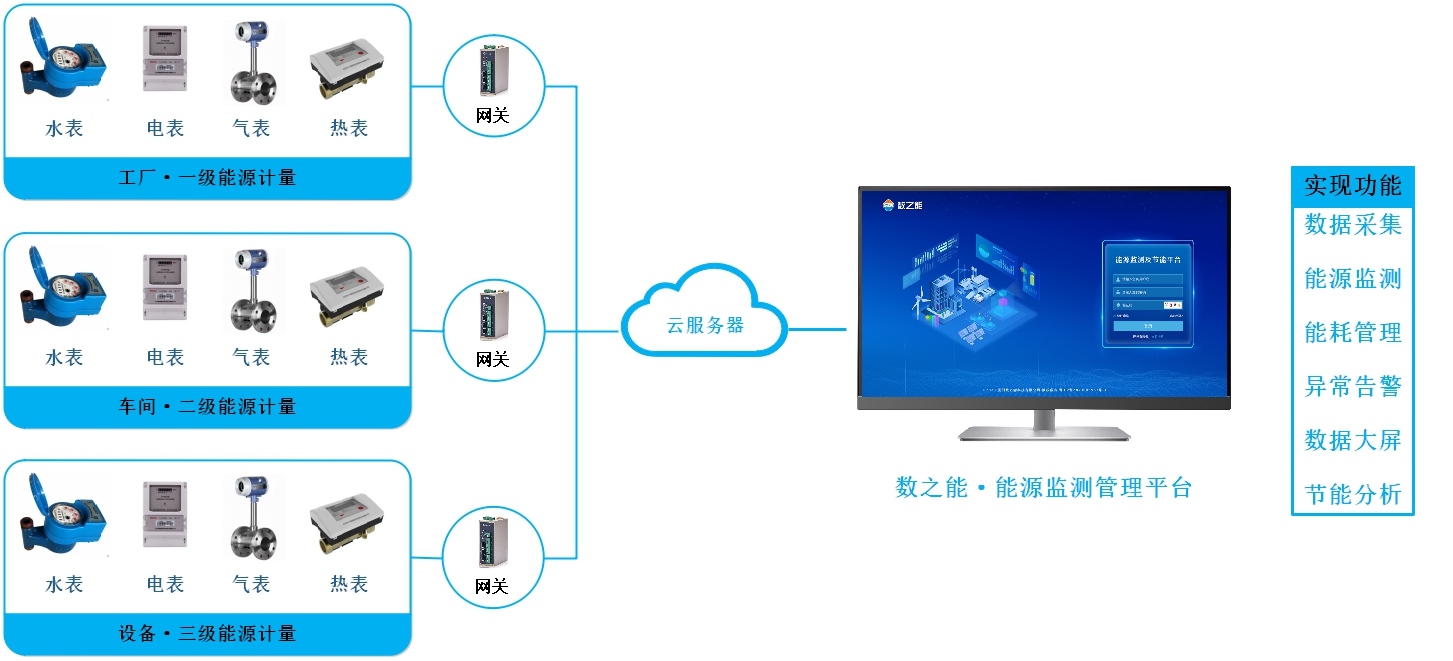

通过将工厂车间内多个智能电表、水表、气表等能源仪表接入数之能·能源数采网关中,能够实现全天候自动化的数据采集工作,并将能源数据对接到数之能·能源监测管理平台中,从而实现对工厂、车间、设备的三级能源计量,并生成可视化的数据报表或图表,为发现能耗异常、总结用能规律、比较节能效益等,提供了充分、完整的决策依据。

支持一个网关采集多个能源仪表,实时采集能源数据并通过5G/4G/WIFI/以太网等方式对接到能源监测管理平台中,确保数据采集传输的完整性与可靠性。

对工厂、车间、设备等层级的水、电、气等能源数据进行标准化处理与可视化展示,实现手机端、电脑端、本地大屏的灵活访问,了解能耗、设备、告警等多维度信息。

根据历史数据建立合理的能耗监测指标,对可能出现的异常能耗数据进行自动告警(微信、短信、邮件等),快速定位诊断采取措施,减少能源浪费与事故风险。

支持自定义组态数据大屏,实现对水、电、气等能耗总量、能耗趋势、能耗占比、告警报表等信息的展示,方便领导层与管理层直观了解能耗水平与节能效益等信息。

支持自定义数据报表,快速了解日、月、年等能耗报表、工厂、车间、设备等能耗报表等,便于进行统计和比较,了解用能高峰、用能低谷、告警频率、节能效率等信息。

通过对用能时间、能耗量、产能等多维度数据进行数据分析,能够了解单位能耗水平、能耗成本等信息,从而了解节能工作开展状况,制定出科学合理决策,增强管理智慧。

通过实现能耗数据的实时采集与监测、数据分析与管理等功能,帮助企业全面了解能源结构及流向,从而采集措施减少能源成本、提高生产效率、满足环保合规要求,提升企业的核心竞争力,推动食品工业向着高端化、智能化、绿色化方向发展。