工业互联网数据采集与传输系统是指通过各类感知设备、传输网络、协议转换及边缘处理技术,从工业生产现场的设备、环境、物料等全要素中采集数据,并通过有线或无线传输方式,将数据安全、高效地传输至边缘节点或云端平台的综合性系统。

一、数据采集功能:实现 “数据入口” 的全面覆盖

数据采集是系统的基础,需针对工业场景的多样性(设备类型、数据类型、环境条件)实现全维度、高精度的数据捕获。

数据采集是系统的基础,需针对工业场景的多样性(设备类型、数据类型、环境条件)实现全维度、高精度的数据捕获。

1. 多类型数据采集支持

设备运行数据:采集工业设备(如机床、机器人、PLC、传感器、仪表等)的实时状态参数,如转速、温度、压力、电流、电压、振动频率、故障码等。

生产过程数据:记录生产流程中的关键指标,如产量、节拍、物料消耗、工序进度、质量检测数据(尺寸、精度、缺陷等)。

环境与能耗数据:采集车间环境参数(温湿度、粉尘浓度、噪音、光照)及能耗数据(水、电、气消耗量)。

异构数据兼容:支持结构化数据(如数值、状态码)、半结构化数据(如日志)、非结构化数据(如设备图像、振动波形)的采集。

2. 多采集方式适配

传感器直连采集:通过有线(如 RS485、以太网)或无线(如 LoRa、NB-IoT、5G)方式连接各类传感器(温度传感器、压力传感器等),直接获取原始数据。

设备接口对接:通过设备自带接口(如 PLC 的 MPI/PROFINET 接口、数控机床的 OPC 接口)读取数据,无需额外改造设备。

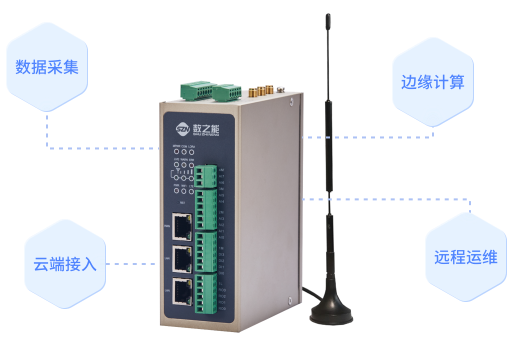

边缘侧预处理采集:在边缘节点(如工业网关)对原始数据进行初步过滤、聚合后再采集,减少无效数据传输压力(例如仅采集超出阈值的异常数据)。

离线数据补采:针对网络中断等场景,支持本地缓存数据,待网络恢复后自动补传,确保数据完整性。

3. 高实时性与高精度保障

实时采集调度:根据工业场景需求(如精密加工需毫秒级响应),支持自定义采集频率(从毫秒级到分钟级),确保关键数据无延迟。

时间戳同步:通过 NTP(网络时间协议)或北斗 / GPS 授时,为采集数据添加精准时间戳,保证多设备、多节点数据的时间一致性(尤其对生产流程追溯至关重要)。

二、数据传输功能:实现 “数据流转” 的可靠高效

数据传输是连接采集端与平台端的桥梁,需解决工业环境中网络不稳定、设备协议多样、数据量大等问题,确保数据 “安全、完整、高效” 流转。

数据传输是连接采集端与平台端的桥梁,需解决工业环境中网络不稳定、设备协议多样、数据量大等问题,确保数据 “安全、完整、高效” 流转。

1. 多协议适配与转换

工业现场设备协议碎片化严重(如 Modbus、Profinet、OPC UA、MQTT、CoAP、HTTP 等),系统需支持:

协议兼容:原生适配主流工业总线协议(Modbus RTU/TCP、Profinet、EtherCAT)和物联网协议(MQTT、CoAP)。

协议转换:通过工业网关将异构协议(如设备的私有协议)转换为统一标准协议(如 MQTT),实现数据格式归一化,降低后端处理复杂度。

2. 可靠传输机制

断点续传:网络中断时,数据在本地缓存;网络恢复后,基于断点位置继续传输,避免数据丢失。

数据校验与重传:通过 CRC 校验、MD5 哈希等方式检测数据传输完整性,若发现数据损坏或丢失,自动触发重传机制。

流量控制:支持数据压缩(如 JSON 压缩、二进制编码)和批量传输,减少带宽占用;在网络拥堵时动态调整传输速率,避免拥塞。

3. 分层传输架构

边缘 - 云端传输:边缘节点(网关)将预处理后的数据传输至云端平台,支持 5G/4G、以太网、光纤等多种网络链路。

本地局域网传输:针对实时性要求极高的场景(如车间内设备协同控制),数据在本地边缘平台或局域网内传输,降低延迟。

级联传输:对大规模工业场景(如工业园区),支持多级网关级联,通过区域网关汇总子节点数据后再上传,优化传输路径。

4. 传输安全保障

数据加密:采用 SSL/TLS 加密传输通道,对敏感数据(如设备参数、生产配方)进行端到端加密,防止传输过程中被窃取或篡改。

身份认证与授权:通过设备 ID、密钥、数字证书等方式验证采集节点和传输节点的身份,仅授权设备可接入系统,防止非法接入。

三、数据预处理与标准化功能:提升数据质量

工业原始数据往往存在噪声、冗余或格式不一致问题,系统需在传输前进行预处理,为后端分析 “减负”。

1. 数据清洗与过滤

噪声去除:通过平滑算法(如移动平均)过滤传感器抖动产生的异常值(如瞬时电压波动)。

冗余剔除:删除重复数据(如同一设备同一参数的重复上报)或无效数据(如传感器故障时的乱码)。

缺失值处理:对短期数据缺失采用插值法(如线性插值)补全,长期缺失标记为异常并触发告警。

2. 数据格式标准化

结构归一化:将不同设备的异构数据(如温度单位℃/℉、压力单位 Pa/bar)转换为统一格式(如国际单位制),生成标准化数据模型(如基于 JSON、Protobuf 的格式)。

元数据关联:为数据添加设备 ID、采集点 ID、生产批次等元数据标签,实现数据的可追溯性(如 “设备 A - 传感器 B-20250809-10:00 温度数据”)。

3. 数据聚合与降维

实时聚合:对高频采集数据(如每秒 100 条的振动数据)按时间窗口(如 1 分钟)聚合为均值、最大值、最小值等统计量,减少数据量。

特征提取:在边缘侧提取关键特征(如设备振动的峰值频率),仅传输特征值而非原始波形,降低传输压力。

四、监控与运维功能:保障系统稳定运行

系统需具备自我监控和运维能力,确保采集、传输环节的连续性和可靠性。

1. 实时状态监控

采集节点监控:实时监测传感器、网关、设备接口的在线状态、采集频率、数据量,可视化展示 “健康度”(如绿色正常、红色离线)。

传输链路监控:监控网络带宽使用率、传输延迟、丢包率,定位链路瓶颈(如某区域网关网络拥堵)。

数据质量监控:统计数据完整率(缺失比例)、准确率(异常值比例),生成数据质量报告。

2. 告警与故障处理

多级告警触发:当出现设备离线、数据中断、传输超时、数据异常(如温度超阈值)等情况时,通过短信、邮件、平台弹窗等方式实时告警,并支持告警级别划分(警告、严重、紧急)。

故障定位与诊断:结合日志分析(如网关错误日志、协议解析失败记录),自动定位故障原因(如传感器故障、网络中断、协议不兼容),辅助运维人员快速排查。

3. 设备与配置管理

设备生命周期管理:支持采集设备(传感器、网关)的注册、注销、状态标记(在用 / 维修 / 报废),记录设备型号、安装位置、固件版本等信息。

远程配置与升级:通过云端平台远程更新网关固件、调整采集频率、修改传输协议参数,无需现场操作,降低运维成本。

五、扩展性与兼容性功能:适应工业场景多样性

工业场景设备型号多、升级快,系统需具备灵活扩展能力:

可扩展接入能力:支持动态添加新设备、新传感器,通过配置模板快速适配新协议或数据类型,无需大规模改造系统。

多平台对接兼容:支持与主流工业互联网平台(如海尔卡奥斯、树根互联、AWS IoT)、MES 系统、ERP 系统对接,通过 API 或数据总线输出标准化数据。

边缘 - 云协同支持:兼容边缘计算架构,可在边缘节点实现本地化数据处理(如实时控制),同时将关键数据同步至云端,实现 “边缘实时响应 + 云端全局优化”。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!

推荐资讯

产品系列