涂装车间智能监控系统是基于物联网、大数据、人工智能(AI)及自动化控制技术,对涂装生产过程进行全流程实时监控与智能管理的集成系统。其核心目标是提升生产效率、保证产品质量、降低能耗与成本,并实现车间的数字化、智能化升级。

系统架构与关键技术

1. 数据采集层

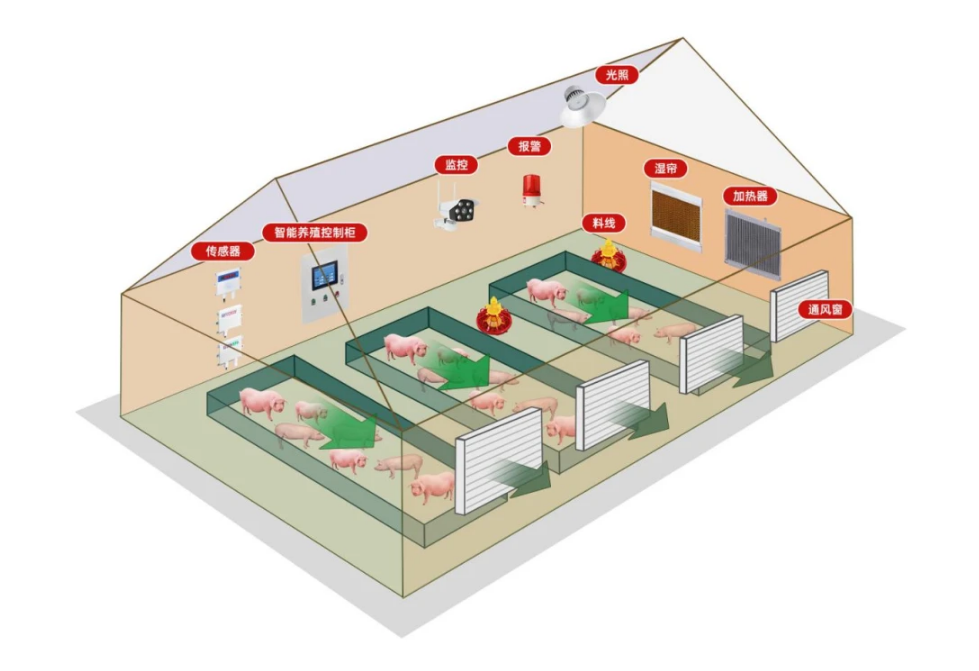

传感器网络:部署温湿度传感器、压力传感器、流量传感器、VOC(挥发性有机物)监测仪等,实时采集涂装车间内环境参数(如温度、湿度、风速)、设备运行状态(如喷涂机器人运行参数、涂料供给压力)、工艺参数(如涂料粘度、喷涂厚度)等数据。

视觉检测设备:通过工业相机、智能视觉传感器(如 3D 视觉系统),实时捕获工件表面涂层质量(如流挂、橘皮、色差、颗粒缺陷),并通过图像识别算法实现缺陷自动分类与报警。

RFID / 条码技术:对工件、涂料桶等进行唯一标识,追踪工件在涂装各工序(如前处理、喷涂、烘干)的流转状态,实现生产过程可追溯。

2. 网络传输层

工业物联网(IIoT):通过 5G、Wi-Fi 、工业以太网等通信技术,将传感器、设备控制器、监控终端等连接成网络,实现数据的实时传输与交互。

边缘计算节点:在车间本地部署边缘服务器,对采集的实时数据进行预处理(如去噪、压缩),减少上传至云端的数据量,降低延迟,同时支持本地实时控制(如设备异常时自动触发停机)。

3. 数据处理与管理层

工业大数据平台:存储与管理历史生产数据、设备运行数据、质量检测数据等,通过数据挖掘与分析(如时序分析、关联规则挖掘),优化生产工艺参数(如喷涂速度与涂层厚度的匹配关系)。

人工智能算法:

预测性维护:基于设备运行数据(如振动频率、电机电流),通过机器学习模型预测设备故障(如喷涂泵磨损、喷嘴堵塞),提前触发维护提醒,减少停机时间。

工艺优化:利用深度学习算法分析海量工艺数据,自动生成最优喷涂参数组合(如喷枪距离、涂料流量、雾化气压),提升涂层均匀性与良率。

能耗管理:通过神经网络模型优化烘干炉、空调系统的运行策略,降低能耗(如根据工件类型动态调整烘干温度曲线)。

4. 应用展示层

智能监控界面:通过 Web 端或移动端仪表盘,实时展示车间全景(如设备状态、生产进度、质量指标)、异常报警(如涂料泄漏、参数超阈值)、工艺参数曲线等,支持多维度数据可视化(如趋势图、热力图)。

数字孪生(Digital Twin):构建涂装车间的虚拟镜像,实时映射物理车间的设备运行、物流流动及生产过程,辅助工艺验证、产线规划与远程调试。

移动端 APP:支持管理人员随时随地查看生产数据、审批工艺变更、接收报警通知,提升决策效率。

核心功能

1. 生产过程实时监控

设备状态监控:实时显示喷涂机器人、输送线、烘干炉等设备的运行参数(如转速、温度、运行时间),异常时自动报警并记录故障代码。

工艺参数监控:跟踪各工序工艺参数(如前处理液浓度、喷涂电压、烘干时间),确保参数在设定范围内,防止因参数波动导致质量问题。

2. 质量智能检测与追溯

在线缺陷检测:通过视觉系统对喷涂后的工件进行 100% 全检,自动识别涂层缺陷并标记,不合格品实时剔除,减少人工检测成本与漏检率。

质量追溯:通过工件唯一标识,快速追溯其生产批次、使用涂料批次、工艺参数、设备操作人员等信息,便于质量问题定位与责任界定。

3. 智能生产调度与优化

动态排产:根据订单优先级、设备状态、工件类型等因素,自动生成最优生产排程,平衡各工序负荷,减少等待时间。

工艺自适应调整:针对不同工件材质、颜色、涂层要求,系统自动切换喷涂程序(如喷枪类型、涂料配方),实现柔性化生产。

4. 能源与环境管理

能耗监控与优化:实时统计车间能耗(如电力、天然气、压缩空气),分析高能耗设备(如烘干炉)的运行效率,通过智能控制策略(如错峰用电、余热回收)降低能耗成本。

环境安全监测:实时监测车间内 VOC 浓度、粉尘含量、温湿度等环境指标,超标时自动启动通风系统或触发安全警报,保障工人健康与生产安全。

5. 预测性维护与设备管理

设备健康度评估:通过振动分析、油液监测等技术,实时评估设备健康状态,提前预警易损件(如喷嘴、密封圈)的更换需求,减少突发故障。

维护计划自动生成:基于设备运行时间、维护历史数据,自动生成维护计划,并推送至维修人员移动端,实现维护流程标准化与无纸化。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!

推荐资讯

产品系列