在“双碳”目标的战略指引下,钢铁行业作为高能耗、高排放的典型代表,正面临着巨大的能源管理和节能减排压力。数之能公司凭借在工业物联网、大数据分析及智能控制领域的深厚技术积累,针对钢铁企业能源管理中存在的能耗数据分散、能源利用效率低、排放管控难等痛点,推出智慧能源管控一体化解决方案,旨在帮助钢铁企业实现能源精细化管理、降低生产成本、提升能源利用效率,推动钢铁产业绿色低碳高质量发展。

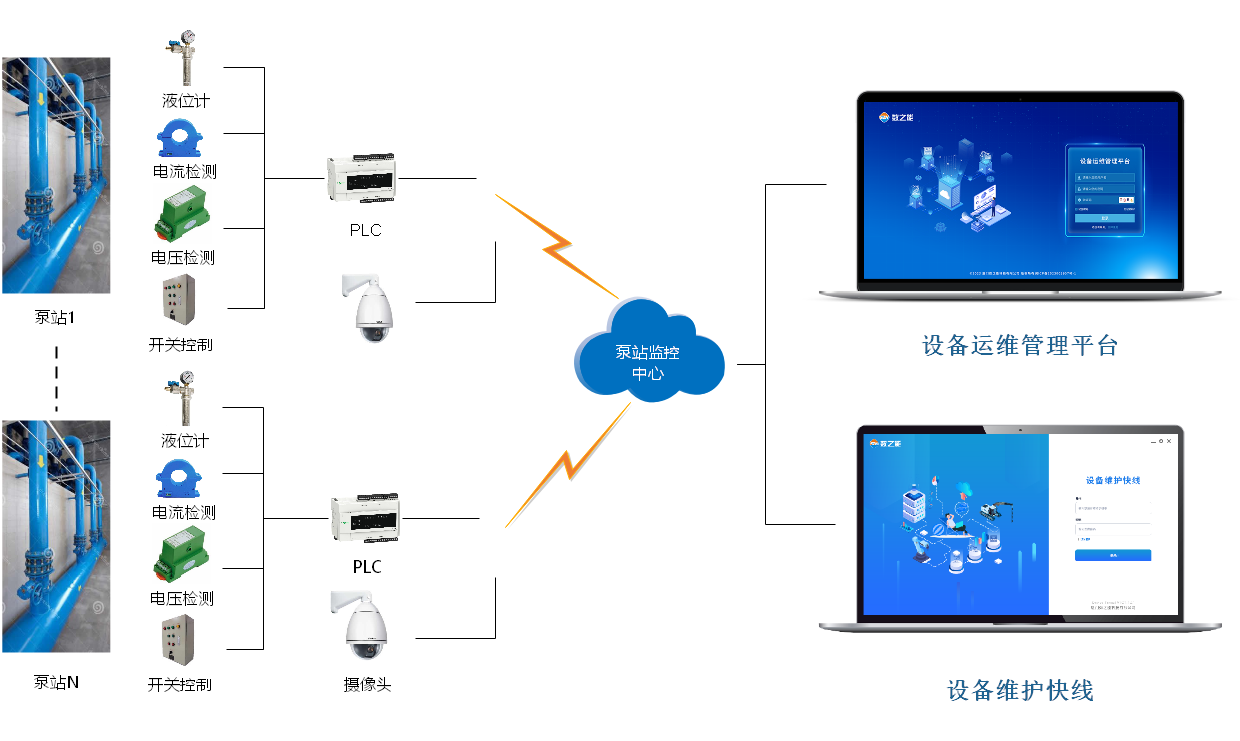

系统架构设计

1、感知层

感知层是整个智慧能源管控系统的基础,主要由各类智能计量与监测设备组成。在钢铁生产的各个环节,部署智能电表、智能水表、气体流量计、压力传感器、温度传感器等设备。例如,在高炉炼铁环节,通过温度传感器实时监测炉内温度,气体流量计测量高炉煤气产生量;在轧钢环节,智能电表精确计量设备耗电量,压力传感器监测液压系统压力。这些设备将采集到的能源数据(电、水、煤气、蒸汽等)、设备运行参数及环境数据进行数字化转换,并通过工业总线、无线传感网络等方式传输至网络层。

2、网络层

网络层构建了稳定、高效的数据传输通道,采用工业以太网、5G、LoRa等多种通信技术相结合的方式。工业以太网用于厂区内固定设备间的高速、稳定数据传输,保障大量实时数据的可靠交互;5G技术为移动设备(如巡检机器人、移动监测终端)及远程数据传输提供支持,实现数据的即时上传;LoRa技术则适用于对功耗要求低、覆盖范围广的传感器网络,确保厂区偏远区域数据采集设备的联网需求。多种通信技术协同工作,实现能源数据从感知层到平台层的无缝传输。

3、平台层

平台层是智慧能源管控一体化解决方案的核心枢纽,基于云计算和大数据技术搭建。它具备强大的数据处理、存储和分析能力。首先,对网络层传输的海量异构数据进行清洗、转换和标准化处理,去除噪声数据,统一数据格式。然后,运用大数据分析算法、机器学习模型及能源管理专业模型,对能源数据进行深度挖掘。例如,通过建立能源消耗预测模型,基于历史生产数据、设备运行状态和外部环境因素,预测未来能源需求;利用能效分析模型,评估各生产工序、设备的能源利用效率。同时,平台层还支持与企业现有的ERP、MES等系统进行数据对接,实现企业生产、管理数据的互联互通。

4、应用层

应用层为钢铁企业不同层级的用户提供多样化、个性化的功能服务,通过Web端、移动端和大屏展示等方式呈现。企业管理层可通过Web端查看能源消耗统计报表、能源成本分析报告,掌握企业整体能源管理状况,制定能源战略规划;能源管理人员利用系统的实时监控、能效分析、能源调度等功能,优化能源分配;生产车间操作人员则通过移动端接收能源管理指令,查看设备能耗数据,进行现场能源优化操作;大屏展示系统可在控制中心实时呈现全厂能源运行态势,为决策提供直观依据。

核心功能模块

1、能源实时监控与预警

系统对钢铁企业全流程能源数据进行实时采集和动态监控,以直观的图形化界面展示各生产工序、重点设备的能源消耗情况。在监控大屏上,通过电子地图、工艺流程动画等形式,实时呈现能源流向、设备运行状态。当能源消耗出现异常波动(如超出设定阈值、偏离正常运行曲线)或设备故障时,系统立即发出声光报警,并通过短信、APP推送等方式通知相关人员。例如,当高炉煤气泄漏量超过安全标准,系统自动报警并定位泄漏点,提醒工作人员及时处理,避免安全事故和能源浪费。

2、能效分析与优化

系统从多个维度对钢铁企业能源利用效率进行深入分析,包括工序能效分析、设备能效对标、能源结构优化等。通过对比不同时间段、不同生产线的能效指标,找出能效低下的环节和设备,分析原因并提供优化建议。例如,通过设备能效对标,发现某轧钢生产线加热炉能耗高于行业平均水平,系统分析得出是燃烧效率低导致,进而推荐调整燃烧参数、优化炉体保温措施等解决方案。同时,系统还能评估不同能源(如电力、煤气、焦炭)的使用比例,提出能源结构调整方案,降低能源成本。

3、能源智能调度与管理

基于能源消耗预测和实时监控数据,系统运用智能算法制定能源调度方案。在满足生产需求的前提下,实现能源的优化分配和平衡调度。例如,在低谷电价时段,优先安排对电力需求大且可灵活调整的生产工序(如部分设备的检修、预热等);根据高炉煤气产生量和消耗情况,自动调节煤气输送管道阀门,合理分配煤气资源,避免放散浪费。此外,系统还支持手动调度功能,能源管理人员可根据实际生产情况,灵活调整调度策略。

4、碳排放监测与管理

系统全面监测钢铁企业生产过程中的碳排放情况,对二氧化碳、一氧化碳等温室气体的产生、排放进行实时计量和分析。通过建立碳排放核算模型,准确计算企业的碳排放量,并与国家碳排放配额进行对比分析。当碳排放接近或超出配额时,系统发出预警并提供减排建议,如优化生产工艺、采用清洁能源替代等。同时,系统还能生成碳排放报告,为企业参与碳交易、应对环保监管提供数据支持。

5、能源设备全生命周期管理

系统建立能源设备档案,对设备的采购、安装、运行、维护、报废等全生命周期进行数字化管理。通过实时监测设备运行参数(如电压、电流、温度、振动等),结合大数据分析和故障预测模型,提前发现设备潜在故障,自动生成维护计划。例如,根据风机的振动数据和运行时长,预测轴承磨损情况,提前安排检修,避免设备突发故障影响能源供应。同时,系统还能统计设备能耗、维修成本等数据,评估设备的经济性和可靠性,为设备更新换代提供决策依据。

解决方案优势

1、降低能源成本

通过能源智能调度、能效优化和能源结构调整,减少能源浪费,降低能源采购和消耗成本。据实际案例统计,采用数之能智慧能源管控一体化解决方案后,钢铁企业能源成本平均降低15% - 20%。例如,某钢铁企业通过优化煤气调度和能源结构,每年可减少煤气放散量,节约能源成本数千万元。

2、提升能源利用效率

对能源数据的深度分析和精细化管理,帮助企业发现能源利用的薄弱环节,采取针对性措施提高能效。系统实施后,企业整体能源利用效率可提升10% - 15%,减少能源消耗总量,降低企业的能源消耗强度。

3、增强环保合规性

实时碳排放监测和管理功能,帮助企业准确掌握碳排放情况,满足国家环保政策和碳排放监管要求,避免环保处罚风险。同时,通过减排措施的实施,助力企业实现绿色低碳发展,提升企业的社会形象和品牌价值。

4、提高管理决策科学性

系统提供的全面、准确的能源数据和分析报告,为企业管理层制定能源战略、生产计划和投资决策提供科学依据。通过实时监控和数据分析,管理层能够快速了解企业能源运行状况,及时调整管理策略,提高企业的运营管理效率和市场竞争力。

数之能公司的钢铁企业智慧能源管控一体化解决方案,以先进的技术架构和强大的功能模块,为钢铁企业能源管理提供了全方位、智能化的解决方案。未来,数之能将持续优化和完善方案,紧跟能源技术发展趋势,为钢铁企业实现绿色、高效、可持续发展提供有力支撑。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!

推荐资讯

产品系列

.jpg)