场景背景

某精密零部件制造企业拥有多台不同品牌和型号的CNC机床,用于生产高精度机械零件。随着订单量增加和生产复杂度提升,企业面临以下挑战:

设备运行状态不透明,无法实时掌握生产进度。

设备故障频发,导致非计划停机,影响交货周期。

生产效率低下,能耗高,成本压力大。

缺乏数据支持,难以优化生产工艺和质量。

为解决这些问题,数之能提供CNC机床数据采集物联网平台,实现了设备互联和数据驱动管理,实现以下功能。

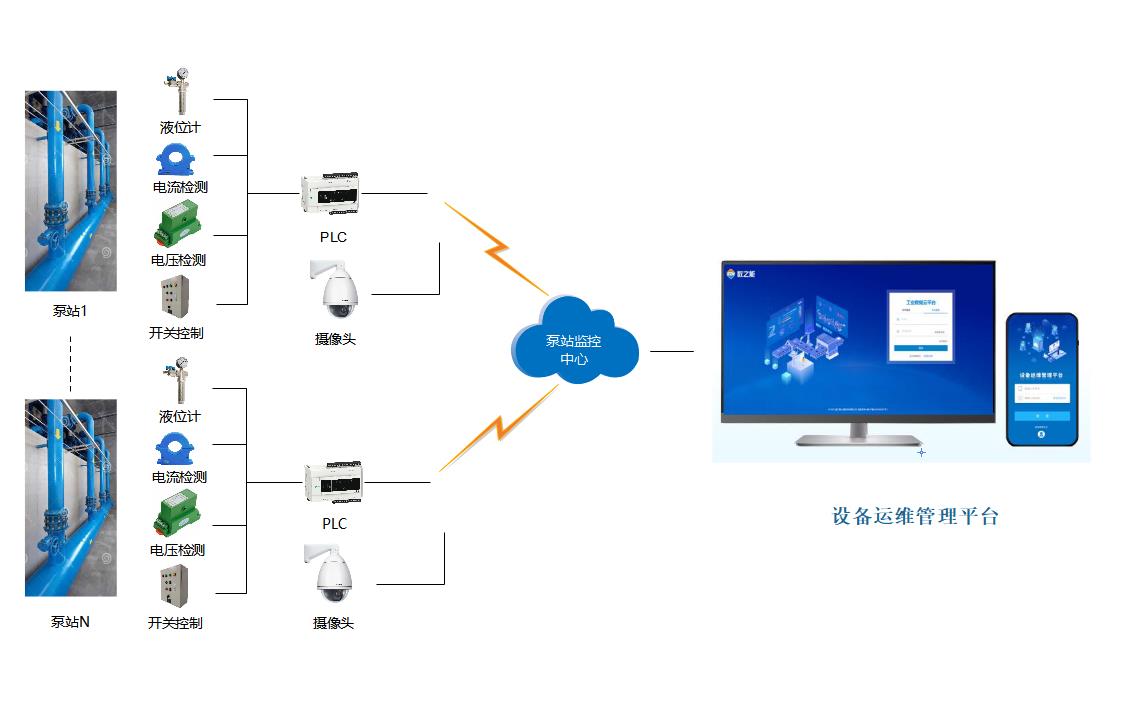

1. 设备联网与数据接入

平台接入车间内的多台CNC机床(包括西门子、马扎克、三菱、发那科、海德汉、哈斯、兄弟、凯恩帝、广州数控等品牌),快速完成设备联网和数据采集。

2. 实时数据采集

平台实时采集每台CNC机床的运行数据,包括:设备状态:运行、停机、报警、待机等。加工参数:主轴转速、进给速度、切削深度等。产量数据:已完成工件数量、加工周期时间。报警信息:故障代码、报警时间、持续时间。能耗数据:电力消耗、气动压力等。

3. 数据可视化与监控

车间管理人员通过平台的PC端或移动端看板,实时监控所有CNC机床的运行状态。看板显示关键指标,如设备利用率、生产效率、故障率、能耗等,并以图表形式直观展示。

4. 设备健康管理

平台通过分析主轴负载、温度、振动等数据,评估设备健康状态。当某台CNC机床的主轴振动异常时,平台发出预警,提示维护人员进行检查,避免设备故障导致停机。

5. 生产效率优化

通过分析每台机床的加工效率,发现某台设备的换刀时间过长,导致生产效率低下。比如,管理人员优化换刀流程,将换刀时间从5分钟缩短至3分钟,整体生产效率提升10%。

6. 能耗监控与节能

平台实时监控每台机床的能耗数据,发现某台设备在待机状态下能耗过高。通过调整设备待机模式,企业每月节省电费约5%。

7. 生产追溯与质量管理

平台记录每台机床的加工参数和生产数据,实现生产过程的全流程追溯。当某批次零件出现质量问题时,平台快速定位问题源头,发现是由于某台机床的切削参数设置错误。企业及时调整参数,避免后续批次出现同样问题。

8. 报表生成与决策支持

平台自动生成每日、每周、每月的生产报表,包括设备利用率、产量、故障率、能耗等数据。企业管理者根据报表数据,制定生产计划、设备维护计划和节能措施,提升整体运营效率。

场景价值

设备透明化:实时掌握设备运行状态,提升生产管理效率。

故障预警:减少非计划停机时间,降低维护成本。

效率提升:优化生产流程,提高设备利用率和产能。

节能降耗:降低能源消耗,减少生产成本。

质量提升:实现生产追溯和质量分析,提高产品合格率。

数据驱动决策:通过数据分析,支持科学决策,提升企业竞争力。

总结

在这个场景中,CNC机床数据采集物联网平台通过实时数据采集、设备监控、故障预警、效率优化等功能,帮助企业实现了从传统制造向智能制造的转型。无论是提升生产效率、降低运营成本,还是实现绿色制造和质量管理,都为企业提供了强有力的支持。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!