化工厂能耗管理管控系统是一种针对化工生产过程中能源消耗进行全面监测、分析、优化及控制的智能化系统,其核心目标是通过数字化技术提升能源利用效率、降低生产成本并减少环境影响。

核心功能模块

1. 能耗实时监测与可视化

多维度监测:

按车间、设备、工艺环节(如合成、精馏、包装)划分能耗单元,实时显示能耗数据(如吨产品电耗、蒸汽单耗)。

动态图表展示:通过折线图(能耗趋势)、热力图(高耗能区域分布)、仪表盘(能效指标达成率)等可视化工具,直观呈现能耗现状。

案例:某化工厂通过监测发现,聚合反应釜在夜间保温阶段蒸汽消耗占比达30%,通过优化保温程序降低能耗15%。

2. 能耗分析与对标管理

统计分析:

生成日/周/月能耗报表,计算单位产品能耗(如每吨PVC电耗)、能源成本占比等KPI。

对比分析:与历史数据、行业标准(如《石油和化工行业能源消耗限额》)或同类型装置对标,识别节能潜力。

异常诊断:通过阈值报警(如单耗超历史均值10%)定位高耗能设备或工艺环节,自动生成异常分析报告(如“压缩机效率下降导致电耗上升”)。

3. 能源优化与智能控制

策略优化:

设备群控:根据生产负荷动态调整水泵、风机的运行台数及变频参数,例如采用“变频+软启动”组合降低电机启动能耗。

工艺协同:结合反应釜温度、压力与蒸汽供应数据,优化蒸汽管网调度,减少放空损失。

智能算法:

基于强化学习算法,自动优化循环水系统的流量与温度设定值,在保证冷却效果的前提下降低水泵电耗。

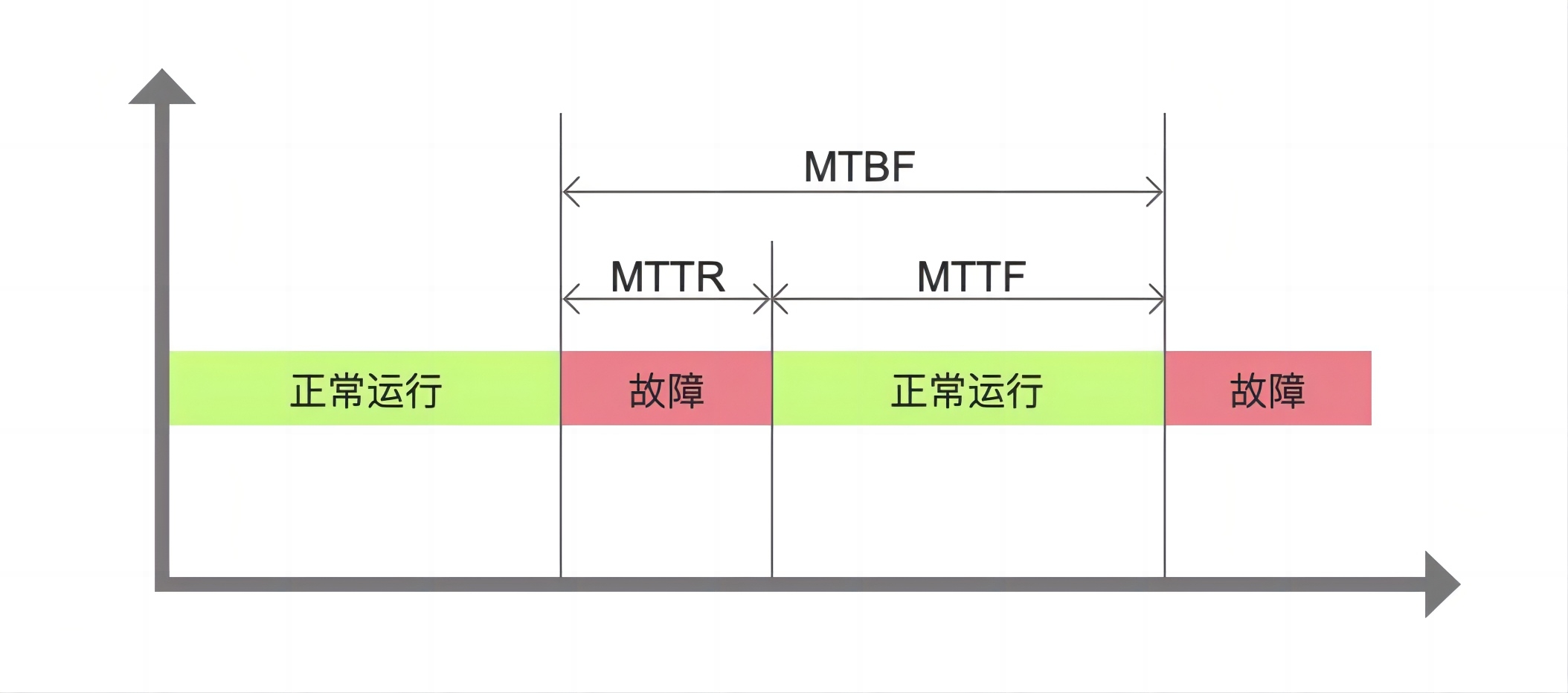

预测性维护:通过能耗数据波动预测设备故障(如换热器结垢导致传热效率下降),提前安排检修。

4. 能源成本与绩效管理

成本分摊:

按车间、班组、产品维度分摊能源成本,例如将蒸汽成本按各工序用汽量比例分配至不同产品。

实时显示能源单价波动对生产成本的影响(如天然气价格上涨5%对甲醇生产成本的影响)。

绩效考核:

设定能耗考核指标(如吨产品综合能耗≤XXkg标煤),自动生成班组/车间的能效排名,与奖金挂钩。

5. 碳排放管理与合规性

碳足迹核算:

根据能源消耗数据(如煤炭、天然气用量)自动计算碳排放总量及强度(如吨产品CO?排放量)。

对接政府碳交易平台,生成碳排放报告,满足环保合规要求。

低碳策略建议:

推荐可再生能源替代方案(如厂房屋顶光伏电站),或优化能源结构(如用天然气替代煤炭)。

实施价值与效益

1. 经济效益

能耗降低:典型案例显示,化工企业通过能耗管控系统可降低综合能耗5%-15%,年节约电费数百万元(如某年产10万吨烧碱厂年节电约500万度)。

成本透明化:通过精准成本分摊,帮助企业发现“隐形能耗”(如非生产时段设备待机耗电),减少能源浪费。

2. 管理效率提升

自动化报表:替代人工抄表与统计,报表生成时间从8小时缩短至15分钟。

决策支持:管理层可通过移动端实时查看能耗数据,快速调整生产计划(如电价低谷时段增加高耗能设备运行)。

3. 绿色低碳转型

满足“双碳”目标要求,例如某化工园区通过系统实现碳排放数据实时上报,提前完成年度减排目标。

助力企业获取绿色工厂、低碳产品认证,提升市场竞争力。

免责声明:本网站部分文章、图片等信息来源于网络,版权归原作者平台所有,仅用于学术分享,如不慎侵犯了你的权益,请联系我们,我们将做删除处理!

推荐资讯